Los científicos de la Escuela Politécnica Federal de Lausana (EPFL) en Suiza han encontrado una manera rápida y simple de fabricar fibras súper elásticas, multimateriales y de alto rendimiento. Éstas ya han sido utilizadas como sensores en dedos robóticos y en ropa, lo que abre la puerta a la creación de nuevos tipos de textiles inteligentes capaces de detectar pequeños cambios de presión y tensión al contacto. Esta tecnología podría ser útil en el desarrollo de nuevos tipos de sensores y en la producción de ropa que pueda detectar latidos cardíacos, respiración y otros parámetros de la salud.

La técnica, publicada en la web de la escuela, supone una forma completamente nueva de concebir los sensores. Las diminutas fibras desarrolladas en EPFL están hechas de elastómero y pueden incorporar materiales como electrodos y polímeros nanocompuestos. Además, pueden resistir deformaciones cercanas al 500% antes de recuperar su forma inicial. Todo ello, las hace perfectas para su utilización en ropa y en prótesis inteligentes, así como en la creación de nervios artificiales para robots o distintos tipos de implantes médicos.

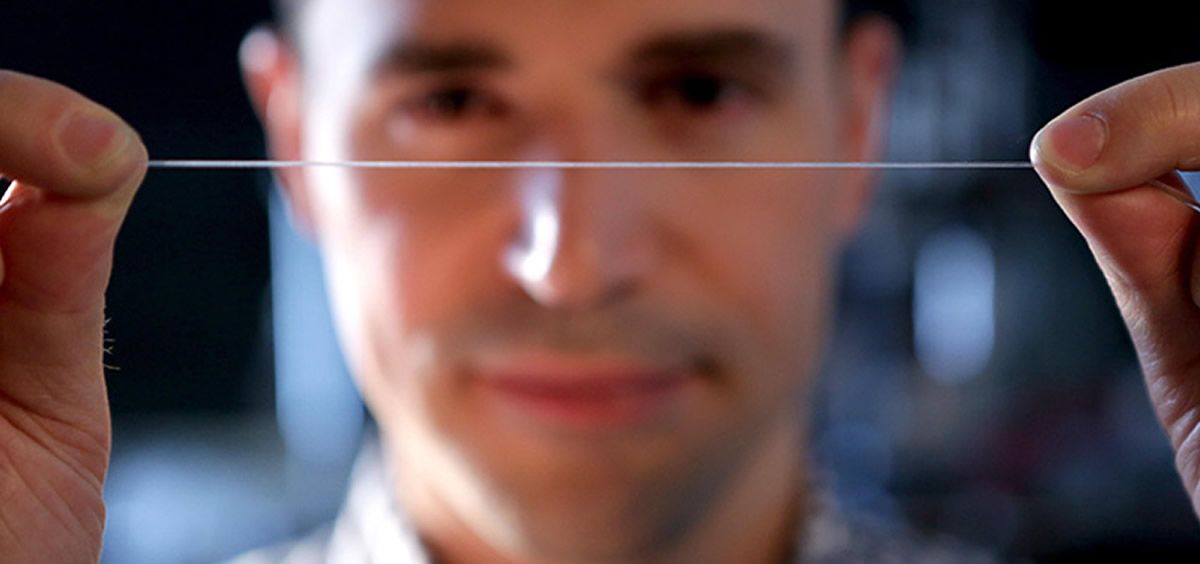

Las fibras son perfectas para utilizarlas en prótesis inteligentes o en distintos tipos de implantes médicos.

El nuevo material se desarrolló en el Laboratorio de Materiales Fotónicos y Dispositivos de Fibra (FIMAP) de la escuela, dirigido por Fabien Sorin. Al principio, a los científicos se les ocurrió un método rápido y fácil para incrustar diferentes tipos de microestructuras en fibras súper elásticas. Por ejemplo, al agregar electrodos en localizaciones estratégicas, convirtieron las fibras en sensores ultrasensibles. Además, su método puede producir cientos de metros de fibra en un corto período de tiempo.

Para hacer estos hilos, los científicos utilizaron un proceso de estiramiento térmico, que es el proceso estándar para la fabricación de fibra óptica. Empezaron creando una preforma macroscópica con varios componentes de fibra dispuestos en un patrón 3D cuidadosamente diseñado. Luego calentaron la preforma y la estiraron, como plástico derretido, para hacer fibras de unos cientos de micras de diámetro. Y aunque este proceso extendió el patrón de componentes a lo largo, también lo contrajo transversalmente, lo que significa que las posiciones relativas de los componentes permanecieron iguales. El resultado final fue un conjunto de fibras con una microarquitectura extremadamente complicada y propiedades avanzadas.