Utilizando un nuevo proceso de impresión 3D, los investigadores de la Universidad de Nottingham han descubierto cómo personalizar partes artificiales del cuerpo y otros dispositivos médicos con funciones integradas que ofrecen una mejor forma y durabilidad, al mismo tiempo que reducen el riesgo de infección bacteriana.

El objetivo es que el proceso de diseño innovador se pueda aplicar para imprimir en 3D cualquier dispositivo médico que necesite formas y funciones personalizables.

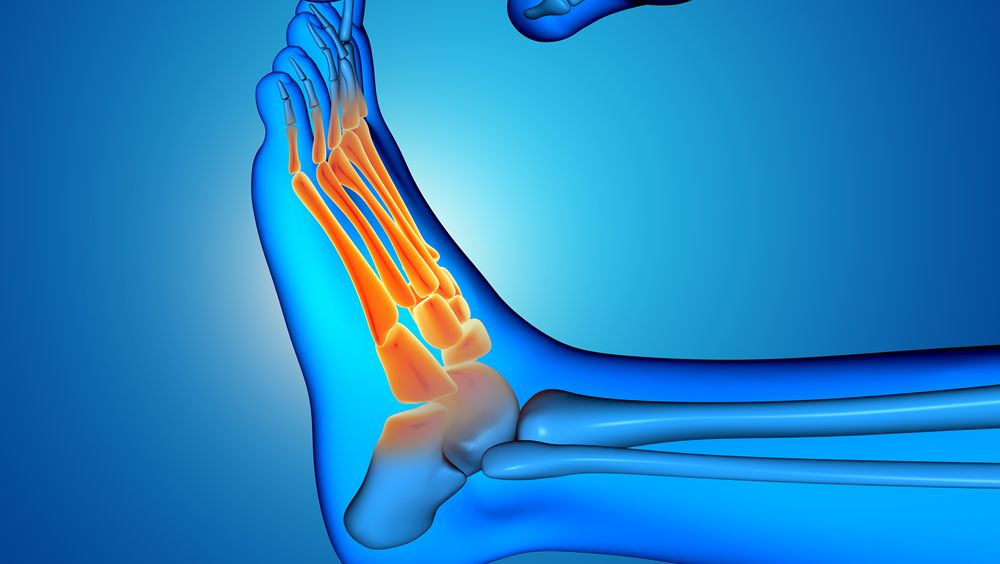

Así, el método podría adaptarse para crear una extremidad o articulación protésica de una sola pieza a medida para reemplazar un dedo o pierna perdida que pueda adaptarse perfectamente al paciente para mejorar su comodidad y la durabilidad de la prótesis, así como imprimir píldoras personalizadas que contienen múltiples medicamentos, conocidas como polipíldoras, optimizadas para su liberación en el cuerpo en una secuencia terapéutica prediseñada. El uso de esta técnica podría mejorar la salud y el bienestar de las personas mayores.

Para este estudio, los investigadores han aplicado un algoritmo informático para diseñar y fabricar, píxel por píxel, objetos impresos en 3D compuestos de dos materiales poliméricos de diferente rigidez que también previenen la acumulación de biopelículas bacterianas.

Al optimizar la rigidez de esta manera, han logrado con éxito piezas con formas y tamaños personalizados que ofrecen la flexibilidad y resistencia necesarias.

Los investigadores han aplicado un algoritmo informático para diseñar y fabricar, píxel por píxel, objetos impresos en 3D compuestos de dos materiales poliméricos

Los reemplazos de articulaciones de dedos artificiales actuales, por ejemplo, usan partes de silicona y metal que ofrecen al usuario un nivel estandarizado de destreza, sin dejar de ser lo suficientemente rígidas para implantarse en el hueso.

Sin embargo, el equipo ha podido imprimir en 3D una articulación del dedo que ofrecía estos requisitos duales en un solo dispositivo, al mismo tiempo que podía personalizar su tamaño y resistencia para satisfacer los requisitos individuales del paciente.

De este modo, los investigadores han podido realizar su nuevo estilo de impresión 3D con múltiples materiales que son intrínsecamente resistentes a las bacterias y biofuncionales, lo que les permite ser implantados y combatir infecciones sin el uso de antibióticos añadidos.

El equipo también utilizó una nueva técnica de caracterización de alta resolución (3D orbitSIMS) para mapear en 3D la química de las estructuras de impresión y probar la unión entre ellas en toda la pieza.

Esto identificó que, a escalas muy pequeñas, los dos materiales se entremezclaban en sus interfaces; una señal de buena unión, lo que significa que es menos probable que se rompa un mejor dispositivo.